Akan menyerang karat sauh dari masa ke masa?

2025-09-05

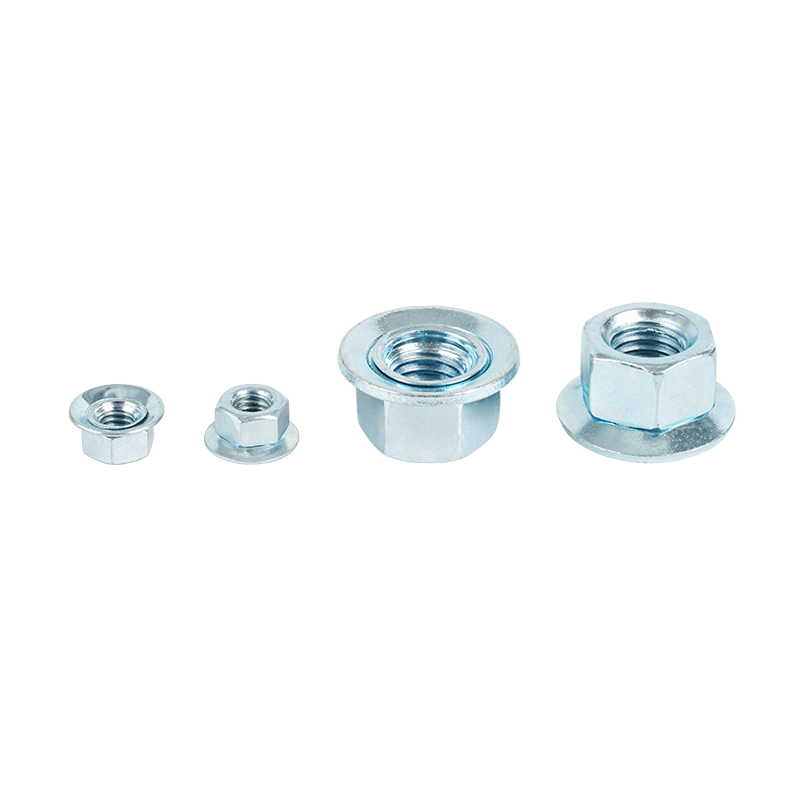

Persoalan sama ada a Strike Anchor Akan berkarat dari masa ke masa adalah pertimbangan kritikal bagi jurutera, profesional pembinaan, dan peminat DIY yang terlibat dalam pengikat struktur dan aplikasi berat. Jawapan ringkas ialah semua sauh logam berasaskan ferus, termasuk mogok ancholes, berpotensi untuk menghancurkan jika tidak ditentukan, dipasang, dan dikekalkan dengan betul. Integriti jangka panjang mana-mana sauh tidak semata-mata bergantung kepada kekuatan awalnya tetapi juga pada daya tahannya terhadap kemerosotan alam sekitar.

Memahami mekanisme kakisan

Kakisan adalah proses elektrokimia yang berlaku apabila logam, kelembapan, dan oksigen berinteraksi. Bagi sauh yang tertanam dalam konkrit, beberapa mekanisme kakisan tertentu adalah relevan:

Kakisan Umum (Seragam): Bentuk yang paling biasa, akibat pendedahan yang meluas kepada kelembapan dan oksigen.

Kakisan galvanik: Bentuk kakisan yang dipercepatkan yang berlaku apabila dua logam yang berbeza (mis., Anchor keluli karbon dan paip tembaga) berada dalam hubungan elektrik dengan kehadiran elektrolit, seperti air.

Crevice Corrosion: Boleh berlaku di kawasan yang dilindungi dari perhimpunan utama (di bawah kacang dan mesin basuh) di mana tahap oksigen berbeza, mewujudkan sel yang menghakis.

Tekanan Korosi Keretakan (SCC): Risiko untuk sauh keluli kekuatan tinggi di bawah beban tegangan yang berterusan dalam persekitaran yang menghakis tertentu.

Peranan bahan dan selesai

Kecenderungan penunggang mogok ke karat terutama ditentukan oleh komposisi material dan kemasan pelindungnya.

Karbon keluli: Pen STAGE STAND STAND CARBON STAND menawarkan kekuatan tegangan yang tinggi tetapi sangat mudah terdedah kepada kakisan. Mereka biasanya disyorkan untuk aplikasi kering, dalaman sahaja.

Keluli tahan karat: Banyak sauh mogok dihasilkan dari keluli tahan karat, yang mengandungi minimum 10.5% kromium. Kromium ini membentuk lapisan oksida pasif, pelindung pada permukaan yang menyembunyikan diri dengan kehadiran oksigen, memberikan ketahanan kakisan yang ketara. Gred keluli tahan karat (mis., 304 atau lebih tahan kakisan 316) menentukan kesesuaiannya untuk persekitaran yang berbeza.

Hot-Dip Galvanizing (HDG): Proses ini melibatkan keluli karbon salutan dalam lapisan zink. Zink bertindak sebagai anod pengorbanan, menghancurkan pertama untuk melindungi keluli yang mendasari. Galvanizing Hot-Dip menyediakan perlindungan yang mantap dan merupakan spesifikasi biasa untuk sauh dalam persekitaran luaran atau lembap.

Faktor alam sekitar mempengaruhi kakisan

Persekitaran perkhidmatan adalah pemboleh ubah yang paling penting dalam menentukan jangka hayat utama.

Kondisi dalaman, kering: Persekitaran dengan kelembapan dan suhu yang stabil menunjukkan risiko kakisan yang sangat rendah bagi mana -mana jenis sauh.

Keadaan atmosfera luar: sauh yang terdedah kepada hujan, kelembapan, dan klorida udara (di kawasan pantai) memerlukan perlindungan yang lebih tinggi, seperti keluli tahan karat atau HDG.

Kelembapan yang tinggi dan pendedahan kimia: Persekitaran seperti loji perindustrian, kolam renang, atau kemudahan pemprosesan makanan dengan pendedahan yang kerap kepada klorida, asid, atau alkali menuntut tahap rintangan kakisan yang paling tinggi, sering memerlukan jenis 316 keluli tahan karat.

Terbenam dalam konkrit: Konkrit mempunyai pH yang tinggi, yang melewati dan melindungi keluli dari kakisan. Walau bagaimanapun, jika retak konkrit atau menjadi berkarbonat dari masa ke masa, membolehkan kelembapan dan klorida mencapai sauh, risiko kakisan meningkat dengan ketara.

Amalan terbaik untuk pencegahan dan pemilihan

Untuk mengurangkan risiko pemogokan mogok berkarat dari masa ke masa, ikuti garis panduan ini:

Mengendalikan Penilaian Alam Sekitar: Sebelum pemilihan, menilai persekitaran di mana sauh akan dipasang. Pertimbangkan faktor seperti kelembapan, kitaran suhu, pendedahan kepada cuaca, dan sentuhan kimia yang berpotensi.

Pilih bahan yang sesuai: Padankan bahan utama ke alam sekitar.

Gunakan keluli karbon untuk perkhidmatan yang dilindungi, dalaman, kering sahaja.

Tentukan sauh tergalvani panas untuk atmosfera luar, lembap, atau perindustrian.

Pilih keluli tahan karat (jenis 304 atau 316) untuk persekitaran yang sangat menghakis, termasuk kawasan pantai dan pendedahan kimia.

Pastikan pemasangan yang betul: Kerosakan pada salutan pelindung semasa pemasangan (mis., Dari over-torquing atau tukul) boleh mewujudkan titik kelemahan untuk kakisan bermula. Sentiasa ikuti arahan pemasangan pengeluar.

Mematuhi piawaian dan kod: Rujuk kod dan piawaian bangunan yang berkaitan (mis., ASTM, ACI) untuk keperluan mengenai perlindungan kakisan utama dalam aplikasi tertentu.

Walaupun penunggang mogok direkayasa untuk prestasi tinggi, potensi untuk berkarat dari masa ke masa adalah faktor sebenar yang mesti ditangani dalam fasa spesifikasi. Karat tidak dapat dielakkan tetapi risiko yang boleh diurus. Dengan memahami mekanisme kakisan, dengan berhati-hati memilih bahan utama berdasarkan penilaian alam sekitar yang menyeluruh, dan memastikan pemasangan yang betul, ketahanan jangka panjang dan keselamatan struktur sambungan dapat dijamin. Sentiasa merujuk kepada spesifikasi teknikal pengilang untuk maklumat yang paling tepat mengenai rintangan kakisan produk sauh mogok tertentu.